在工业4.0与智能制造浪潮的推动下,5G与人工智能物联网(AIoT)的深度融合正成为制造业转型升级的核心引擎。小米公司以其在消费电子领域的深厚积累与前瞻性技术布局,率先打造了基于5G+AIoT的智慧工厂应用示范项目。该项目的核心不仅在于先进的硬件与网络架构,更在于其顶层设计与落地执行的应用软件服务生态,它构建了一个高效、柔性、智能的现代制造新范式。

一、 核心架构:数据驱动的软件服务平台

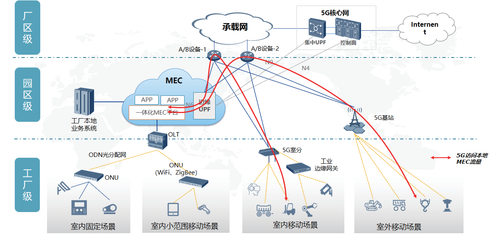

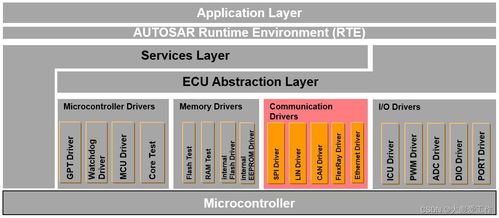

小米智慧工厂的应用软件服务并非孤立存在,而是构建在一个统一、开放的数据中台与业务中台之上。该平台通过5G网络超高带宽、超低时延、海量连接的特性,实时汇聚工厂内所有AIoT终端(如高精度传感器、智能机械臂、AGV小车、AR/VR设备、质量检测相机等)产生的海量数据。应用软件层则在此基础上,提供了一系列关键服务模块:

- 智能生产执行系统(MES)增强版:深度融合5G与AIoT数据,实现生产订单、物料、设备、人员的全要素实时动态调度与优化。通过5G网络,指令可瞬时下达至每一台设备,生产状态(如设备稼动率、产品良率、工序进度)得以毫秒级反馈,真正实现生产过程的透明化与可追溯。

- 预测性维护与资产管理:利用部署在关键设备上的AIoT传感器,持续采集振动、温度、电流等工况数据,并通过5G高速回传至云端AI分析引擎。应用软件通过机器学习模型,提前预测设备潜在故障,自动生成维护工单,将计划外停机时间降至最低,显著提升设备综合效率(OEE)。

- AI视觉质量检测:在生产线的关键质检工位,部署基于5G+MEC(移动边缘计算)的高清工业相机。检测图像通过5G网络极速上传至边缘服务器或云端,由AI视觉算法进行实时分析,精准识别外观缺陷、装配错误等,检测效率与准确性远超人工,并形成质量数据闭环,持续优化工艺。

- 数字孪生与虚拟调试:构建工厂的完整数字孪生体,通过应用软件实现物理工厂与虚拟模型的实时同步与交互。工程师可在虚拟环境中对新产品生产线进行工艺规划、机器人编程和逻辑仿真,并通过5G网络将验证后的程序直接下发至物理设备,大幅缩短产线部署与换型时间。

- AR远程协作与指导:现场工人佩戴AR眼镜,通过5G网络与远程专家实现第一视角的高清视频、音频与数字信息(如三维图纸、操作指引)实时共享。专家可在远端“看到”现场情况并直接标注指导,极大提升了复杂设备维修、新员工培训的效率和准确性。

- 柔性物流与仓储管理:基于5G精准定位与调度,AGV、叉车等物流装备实现自主导航、协同作业与智能避障。应用软件系统(WMS/WCS)根据实时生产需求,动态优化仓储出入库策略和物料配送路径,实现“物料找人”,支撑小批量、多品种的柔性生产模式。

二、 服务价值:从效率提升到模式创新

小米智慧工厂的应用软件服务,其价值远不止于单个环节的自动化,而是实现了全价值链的智能化重塑:

- 极致效率:通过数据实时贯通与智能决策,将生产计划响应时间、产品不良率、综合制造成本显著降低。

- 卓越质量:AI全检与过程数据追溯,确保了产品的一致性与高品质,筑牢了品牌信誉的基石。

- 极致柔性:软件定义的产线能够快速响应市场变化,实现不同型号产品的混线生产与快速切换,满足个性化定制需求。

- 知识沉淀与创新:将老师傅的经验、最优工艺参数转化为可复制、可迭代的算法模型,形成企业核心的数字资产。

- 安全与可持续:通过对能源消耗、环境指标的实时监控与优化,推动绿色制造;危险工位的无人化操作也极大保障了人员安全。

三、 生态与展望:开放赋能的行业标杆

小米智慧工厂项目不仅服务于自身,其应用软件服务平台更具备开放性与可扩展性。通过标准化接口和开发工具包,小米旨在将经过自身复杂场景验证的软件解决方案、AI算法模型及实施经验,向供应链伙伴乃至整个制造业开放赋能,助力构建一个协同、高效的智能制造生态圈。

随着5G-A(5G-Advanced)与AI大模型技术的演进,小米智慧工厂的应用软件服务将向更深度的自主决策(“黑灯工厂”)、更广泛的人机协同以及基于生成式AI的创意性工艺设计演进,持续引领智能制造的未来方向。

****

小米基于5G+AIoT的智慧工厂应用示范项目,其灵魂在于那套打通数据、赋能业务、驱动创新的应用软件服务体系。它生动诠释了如何将前沿通信技术、物联网感知与人工智能算法,通过精密的软件工程,转化为实实在在的生产力与竞争力,为中国乃至全球的制造业数字化、网络化、智能化转型提供了一个极具参考价值的范本。